轰隆隆的机器声,钢花四溅的高炉,走一圈身上就满是灰尘,这是很多人印象中,钢铁车间的模样。如果像生产消费品一样生产钢铁工业产品,将是一种什么体验?

10月27日,在“百年大党 江苏印记”网络名人看江苏活动中,上游新闻(报料邮箱:cnshangyou@163.com)记者在南京钢铁联合有限公司(以下简称南钢集团)世界首个专业深加工高强耐磨钢的智能工厂看到,工业互联网模式下,传统的钢铁车间变成了整洁、高效的智能车间。相关负责人介绍,人均生产效率可达100吨/月,比传统钢铁车间提升10倍。

▲10月27日,江苏南京,南钢集团的世界首个专业深加工高强耐磨钢智能工厂,生产效率是传统工厂的10倍。图片来源/受访者供图

南钢集团是国内中厚板产量第一的钢铁企业。

2020年7月8日,南钢建成了世界首座专业深加工高强耐磨钢的智能工厂,该工厂也是江苏首个钢铁企业“5G+工业互联网”工厂。

10月27日,上游新闻记者在智能工厂车间看到,与传统钢铁车间不同,智能车间里整齐摆放的加工机器实现了封闭生产,生产过程可通过车间数据监测屏幕实时监测。在9000平方米的车间里,只有两三名工人偶尔在生产设备中穿梭。

▲10月27日,江苏南京,世界首个专业深加工高强耐磨钢的智能工厂已于2020年在南钢集团投入使用。图片来源/受访者供图

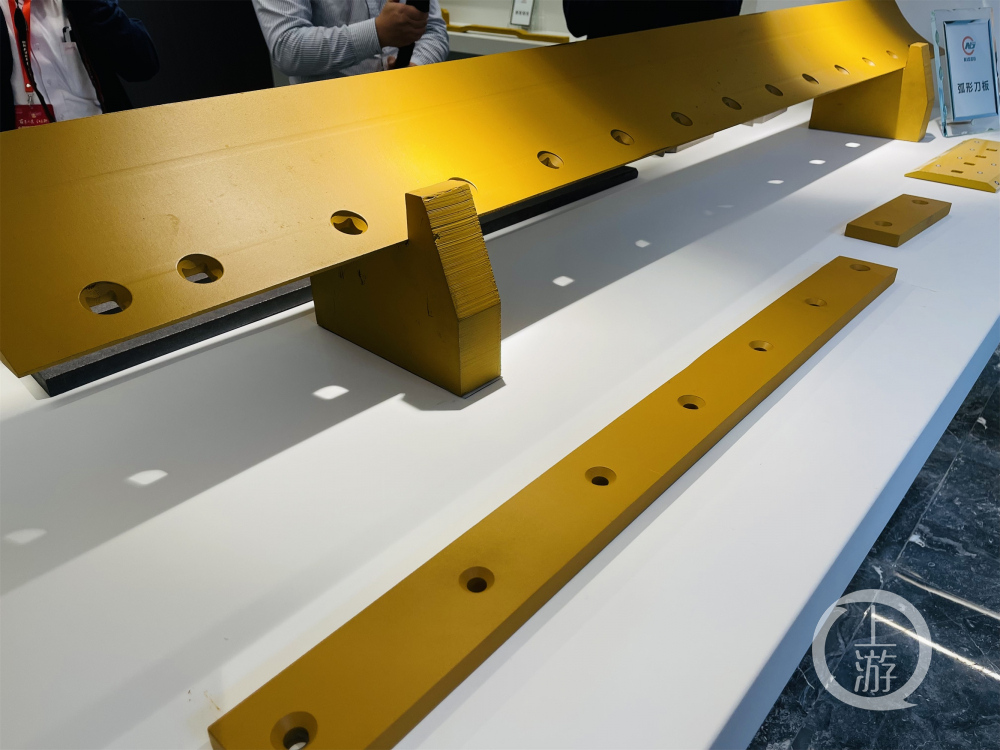

该厂相关负责人介绍,整条生产线由南钢团队自主设计和集成,应用先进的智能化装备,自主集成和开发生产线的信息化管理系统,运用“5G+工业互联网”技术将传统的离散型加工和单体加工单元集成改造为柔性制造系统,满足个性化产品的定制生产需求。

例如,用户在偏远地区的特殊工件、无图纸工件等,技术人员可以在用户现场进行工件3D扫描,通过云端传回工厂进行图纸转化和工件建模,模拟加工完成工艺路径设计后,用户可以在手机客户端远程在线定制产品。

▲10月27日,江苏南京,南钢集团的世界首个专业深加工高强耐磨钢智能工厂基本实现无人化生产。图片来源/受访者供图

与传统车间不同,通过5G+工业机器人协同作业,智能工厂实现了上下料分拣、视觉物料识别、热处理设备、喷涂、自动打包、自动化立体库等工序智能协同。并对废气、废水、废液、固废等进行有效管控,其中有机废气处理效率达99%,实现VOC(挥发性有机化合物)超低排放;机加工过程产生的废屑,在线完成集中收集和压块,废钢块可直接回炉炼钢。

“我们还融合了二维码和区块链技术,通过用户使用注册,建立产品数据库和用户的连接,数据库可提供用户防伪验证、产品信息、使用指导、技术支持等在线服务,可以说是给每一件产品都办理了‘身份证’。”该厂相关负责人表示。

▲10月27日,江苏南京,南钢集团智能工厂生产的弧形刀板。摄影/上游新闻记者 时婷婷

在安全生产方面,在智能工厂工作的工人都配备了安全智能手环、头盔以及现场视频系统,实时监测人员位置、身体状况等,对人的不安全行为进行报警。并打造全厂设备运行状态检测系统,采集、分析设备运行状态,进行预判性维护报警。

除安全、节能外,生产效率提升也是智能工厂的一大亮点。该厂相关负责人介绍,传统工厂订货周期45—60天,而智能工厂产品由制造端直接触达终端用户,订货周期仅需15天。传统工厂人均生产效率10吨/月,智能工厂人均生产效率可达100吨/月。此外,智能工厂生产材料和能源消耗可实现实时采集,比传统企业成本降低20%以上。

上游新闻记者 时婷婷